脱硫反应分为五大类:1、气相SO2被液相吸收;2、吸收剂的溶解;3、吸收剂的中和;4、氧化反应;5、结晶析出。

上述5个步骤是同时进行、相互影响的。在机组稳定运行的状态下,上述5个步骤应处于一个相对平衡的状态。但是当机组工况调整或有其它原因时,需要重新建立起平衡;否则,会造成脱硫效率低,如果控制不当会造成净烟气SO2超标。

反之,如果运行人员控制得当的话,不仅会有效地保障脱硫高效率,而且会降低电耗和节省石灰石;浆液品质好同时夜也有利于石膏脱水。

吸收塔系统主要设备介绍

1.1吸收塔介绍

吸收塔是发生吸收和氧化反应的主要设备。吸收塔的主要功能是吸收原烟气中的SO2、SO3、HF、HCL和粉尘,并使得最终产物通过脱水系统变为合格的石膏晶体。浆池上液面至喷淋层之间为吸收区;而氧化反应则主要发生在浆池内。

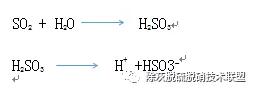

吸收区发生的主要化学反应:

当然,在吸收区内也有CaCO3参与的化学反应,但只有很少部分的CaCO3参与了反应。

氧化区发生的主要化学反应:

我厂脱硫吸收塔直径13.2m,高度47.77m(超改后);在机组超低排放改造时,将吸收塔溢流管提升0.5m;按照原《规程》中,吸收塔正常液位为7.05m~8.05m,可计算超低改造后吸收塔最高液位应为8.55m;但实际中加之吸收塔浆池中浆液易产生泡沫,吸收塔液位往往在8.4m左右就会开始溢流(曾做过试验)。

1.2吸收塔浆液循环泵主要参数介绍

吸收塔浆液循环泵主要参数(表一)

2.1吸收塔液位的控制

根据我厂《规程》中规定:吸收塔浆液在浆池内停留时间不低于4min,且吸收塔内液气比不小于10.62L/m3,并结合上述吸收塔系统主要设备参数信息,可先假设,吸收塔液位高度为h;吸收塔内每小时浆液循环量为V;且,可知机组在高负荷(300MW左右)下,原烟气流量约为120万m3/h。以下计算均按照机组高负荷运行工况下来计算。

可得出以下计算结果:

吸收塔内浆液容积 = 3.14 ×(13.2/2)2×h = 136.8h

机组负荷较高时,循环泵基本运行方式有:原有浆液循环泵三台运行(循环泵ABC)、原有任意两台浆液循环泵+新加循环泵运行方式(循环泵ABC中任意两台+循环泵D)、循环泵四台全部运行(循环泵ABCD)。

①若,循环泵运行ABC时,可得出每小时浆液循环量为4150 ×3=12450m3/h;

可知,4min内循环浆液量=(12450m3/h)/60h × 4min = 830m3;

此时,吸收塔液位至少为:

h=830/136.8=6.1m

②若,循环泵运行ABC任意两台+D时,可得出每小时浆液循环量为4150 ×2+6000=14300m3/h;

可知,4min内循环浆液量=(14300m3/h)/60h × 4min = 953.3m3;

此时,吸收塔液位至少为:

h=953.3/136.8=7.0m

③若,循环泵运行ABCD时,可得出每小时浆液循环量为4150 ×3+6000=18450m3/h;

可知,4min内循环浆液量=(18450m3/h)/60h × 4min = 1230m3;

此时,吸收塔液位至少为:

h=1230/136.8=9.0m

思考点1:以上计算都是按照浆液在浆池内停留时间为4min来计算的,假若氧化风机风量偏低时,势必会以延长浆液在浆池内停留时间来弥补反应的不足?

思考点2:该4min是机组改造前环保参数要求在100mg/m3以内而设计的;在机组改造后,现在环保参数要求在20mg/m3以内,相比之前的环保要求,现在要吸收和氧化多余的80%的SO2,依照这样的话,对于浆液在浆池内停留时间是不是应该要有所延长或者至少氧化风量需要加大呢?

所以,以上计算得出的吸收塔液位是各类循环泵运行方式下最基本的要求,是最低液位值。

加之,浆液有冒泡现象,此时液位很可能是虚假的高液位,实际液位可能已经低于了要求值,这就要求运行值班员用心操作、精准把控!(经验:可依照吸收塔液位计压力变送器的变化来判断是否为虚假液位)

2.2吸收塔循环泵运行方式调整

根据我厂《规程》中规定:吸收塔内液气比不小于10.62L/m3。假设吸收塔内每小时浆液循环量为V;且,机组在高负荷(300MW左右)下,原烟气流量约为110~120万m3/h。

可知,(V×1000)/1200000 ≥ 10.62

可得:V ≥12744m3/h;

可知若机组原烟气流量在120万左右时,每小时浆液循环量应大于12744m3;此时,循环泵运行方式应采取第②类方式。

我厂已经完成NO.1、NO.2、NO.3、NO.4机组的超低改造工作,现统计了2018年09月25日至2018年10月26日各机组在不同负荷(常见负荷)下所对应的原烟气流量。见下表:

各机组负荷、原烟气流量统计(表二)

2.3吸收塔内浆液PH控制

理论上,吸收塔浆液PH值在4.5时,亚硫酸根离子氧化速率最快,实际运行中,当PH值较低时,石灰石(CaCO3)的消溶主要靠物理过程(反应物从石灰石颗粒中迁移出来的扩散过程)但扩散速度限制着整个吸收塔内的化学反应;而浆液PH值在5.0~7.0时,颗粒表面的化学动力学过程是起主要作用的,有利于反应的快速进行。

我厂规定吸收塔浆液PH值控制在5.0~6.0,该PH值范围我个人觉得只能适应于超低改造之前的机组(净烟气SO2不超100mg/m3的要求)而不能应用于超低改造后的机组,因为超低改造后的机组净烟气SO2要求值非常低,这就需要我们运行人员把各个参数以及设备的运行方式调控的非常好才能满足超改机组的新要求。

当脱硫吸收塔供浆方式只依照净烟气SO2值来操控,净烟气SO2偏高就继续供浆,往往会忽视了此时吸收塔浆液的PH值,可能会经常偏高。

此种操作方式,直接会导致吸收塔浆液内CaCO3含量会越来越多,且亚硫酸根因氧化速率变慢也会富集,久而久之就会发生石灰石“钝化现象”(CaCO3被亚硫酸盐包裹,无法与烟气中SO2接触进而发生反应)最终导致吸收塔浆液品质慢慢恶化,甚至净烟气SO2不好控制。

3.运行人员可采取的主要措施

3.1严格控制脱硫吸收塔浆液PH值在4.6~5.6

(1)供浆方式和供浆量的多少直接影响着吸收塔内浆液PH值的变化,由于PH值规定范围狭小,所以在供浆方式上要采取小流量供浆方式,以缓慢的节奏来调控PH值,这样便于提早做好启动供浆泵或停止供浆泵的准备,有利于更好的将PH值控制在4.6~5.6。

(2)小流量供浆时,由于供浆泵管道出口处采取阀门半开节流措施,石灰石浆液在管道内流速会下降,为了防止浆液在管道内沉积或堵塞,石灰石浆液密度要求控制在1240Kg/m3以内,规定石灰石浆液箱内浆液密度在1200~1240Kg/m3为宜。

强调:供浆泵启停必须严格参照PH值。若,PH值还未接近4.6时(偏高),净烟气SO2较高或者稍微超出20mg/m3时,可采用除雾器上层冲洗水来临时压制净烟气SO2,待PH值降至4.6或接近时可启动供浆泵向塔内补浆;当PH值为4.6或低于4.6时,若净烟气SO2比较低(甚至是个位数)也要启动供浆泵,将PH值控制在4.6~5.6的范围内。

3.2严格控制吸收塔内液气比值不小于10.62L/m3

以(表二)中统计数据看,NO.1机组原烟气流量较其它机组在同负荷下的原烟气流量要大;按照液气比的计算公式,可以明确当NO.1机组在负荷为290MW或以上时就应该采用第②类循环泵运行方式(原循环泵任意两台+循环泵D);其它机组原烟气流量较低,所以会出现NO.3、NO.4机组的环保参数比较好控制,特别是在低负荷式,净烟气SO2值会降到接近“0”值。

调整循环泵运行方式,最主要是看原烟气流量的大小;单依靠机组负荷的大小来决定循环泵的运行方式是盲目的、不正确的。

3.3严格控制吸收塔液位足够高,满足吸收塔浆液在浆池内滞留时间不低于4min

理论上吸收塔液位越高,浆液在吸收塔内滞留的时间就越长,也越有利于氧化反应的进行和晶体的长大,对塔内整体的化学反应都有推动作用。可见,在调整吸收塔浆液循环泵运行方式的时候,必须要考虑到吸收塔液位是否足够高,是否可以满足吸收塔浆液在浆池内滞留时间不低于4min。按照计算公式,可以精确的计算出:

①当循环泵运行ABC三台时,吸收塔液位必须高于6.1米;

②当循环泵运行ABC任两台+循环泵D时,吸收塔液位要高于7.0米;

③当循环泵运行ABCD四台时,吸收塔液位要高于9.0米(我厂吸收塔液位无法达到,所以不建议长时间同时运行四台循环泵,会导致亚硫酸根富集,浆液品质恶化);

结合我厂实际情况,建议将吸收塔液位控制在7.2~7.8米。

4.脱硫运行方式调整前和调整后,各机组净烟气SO2超标统计如下

4.1运行方式调整前:

按照原来供浆方式和循环泵运行方式以及吸收塔液位控制方式等,记录了从2018年09月26日到10月18日共23天的各机组超标情况:

各机组净烟气SO2超标统计(表三)

4.2运行方式调整后:

依照以上“运行人员可采取的主要措施”后统计了2018年10月19日至11月12日共计25天各机组净烟气SO2超标情况:

各机组净烟气SO2超标统计(表四)

依据上两表记录,得出结论:运行方式未调整前23天4台机组累计共超标15次;而采用新的运行方式调整后25天4台机组累计共超标3次。可以肯定,我厂脱硫采用新的运行方式对机组净烟气SO2的控制是非常有效果的。

垃圾焚烧烟气超低排放改造技术探讨

垃圾焚烧烟气超低排放改造技术探讨 生活垃圾焚烧烟气污染物的控制与处理…

生活垃圾焚烧烟气污染物的控制与处理… 乙烯基酯玻璃钢在垃圾焚烧烟气净化系…

乙烯基酯玻璃钢在垃圾焚烧烟气净化系… 生活垃圾焚烧烟气净化处理技术

生活垃圾焚烧烟气净化处理技术 垃圾焚烧厂烟气净化SCR改造设计和脱…

垃圾焚烧厂烟气净化SCR改造设计和脱… 烟气脱硫副产物的处理与处置

烟气脱硫副产物的处理与处置 回转窑焚烧系统危废处置烟气CO超标分析

回转窑焚烧系统危废处置烟气CO超标分析 垃圾焚烧发电中的排放气体控制技术

垃圾焚烧发电中的排放气体控制技术 影响大气污染的主要因素是什么?

影响大气污染的主要因素是什么? 焦炉烟气脱硫脱硝净化技术与工艺

焦炉烟气脱硫脱硝净化技术与工艺 硫化物的主要去除方法

硫化物的主要去除方法 脱硫方法的分类

脱硫方法的分类 中国CCUS技术发展趋势分析

中国CCUS技术发展趋势分析 新型干法水泥窑捕集纯化(减排)二氧…

新型干法水泥窑捕集纯化(减排)二氧… 高炉煤气干法除尘布袋周期破损原因分…

高炉煤气干法除尘布袋周期破损原因分… 我国大气污染的原因分析以及解决措施…

我国大气污染的原因分析以及解决措施…