铁厂烧结工序是有害气体NOx的主要来源之一,减少烧结烟气中NOx的排放,对环境保护具有重要意义。本文针对目前新钢烧结过程NOx排放浓度高的问题,结合新钢实际烧结过程中原燃料条件参数、工艺条件参数对烟气中NOx排放浓度的影响规律,提出了一些有效的烧结过程NOx减排控制方法,并在生产过程中采取从源头降低原燃料带入N、降低固体燃料配比、强化制粒改善料层透气性、提高料层厚度等措施抑制烧结过程中NOx的产生。结果表明,文中采取的措施皆有利于减少烧结烟气中NOx的排放,排放浓度可以降低10%~20%。

1 前言

烧结工序是钢铁企业主要的NOx排放源之一,约占排放总量的一半。因此,控制和减少烧结工序NOx的产生与排放是整个钢铁必威体育官方网站 NOx减排的关键环节,其已成为钢铁企业污染物治理的重点。

在烧结生产过程中,烟气中产生的大量有毒有害物质主要包括颗粒物、硫氧化物、NOx、二噁英等。全国烧结过程排放的NOx总量每年有100万t左右,约占总排放量的6%。NOx不仅容易形成光化学烟雾,危害人体健康,而且易形成酸雨,污染生态环境。

我国从上世纪90年代起,开始重视烧结过程烟气脱硫的问题,使得烧结烟气SO2的排放得到有效控制,但对于脱硝问题,与发达国家相比仍存在很大差距,日本烧结机90%进行烟气脱硝处理,而我国仅有几家烧结厂对烟气脱硝进行了处理。随着环保要求日益严苛,烧结烟气中NOx的减排治理已经摆上钢铁企业环保治理日程。

本文阐述了烧结过程中NOx产生的原因,同时结合新钢生产实际,给出了一些生产中减少NOx产生的措施,以供同行借鉴与参考。

2 新钢烧结生产条件及NOx的排放现状分析

新钢烧结原料配料情况如表1所示,主要的几种固体燃料如表2所示,新钢烧结生产主要的工艺参数如表3所示。

表1 新钢烧结原燃料配料情况(%)

表2各品种固体燃料N含量(%)

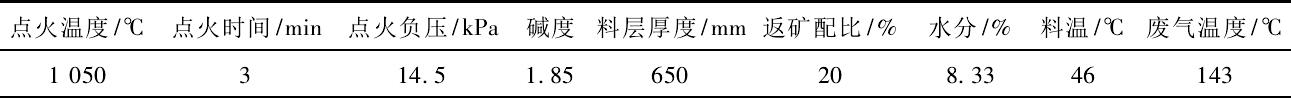

表3新钢烧结生产主要的工艺参数

由表1可知,新钢烧结生产采用的熔剂有四种,其中生料熔剂有石灰石粉和白云石粉,熟料熔剂有钙石灰(钙质生石灰)和镁石灰(镁质生石灰);固体燃料为焦粉和无烟煤按一定比例混用。且由表2可知,新钢烧结生产采用的燃料中含N较高的为固体燃料,其中煤粉N含量最高,来源品种不同N含量差异较大,同一品种在不同时间N含量也有差异。

为了找出新钢烧结生产条件下NOx的排放规律,调取了2018年4~5月份6#烧结机脱硫出口烟气中NOx的排放数据(环保局测试结果),结果如图1所示。

图1 6#烧结机脱硫出口烟气数据

从图1可以看出,4~5月份NOx实测浓度平均约为271mg/m3,相应工况条件下排放烟气中氧气含量为15.64%左右,出口烟气的NOx排放数据处于高位,且NOx实测浓度瞬时值波动较大,有时出现短时超过300mg/m3的情况。

结合新钢生产实际,分析出口烟气NOx浓度较高的原因主要有:

①新钢为降低成本采用了较的低价高N无烟煤,有的无烟煤N含量甚至超过1%;

②由于点火炉下方的1#、2#和3#风箱结构有缺陷、维护不善导致密封效果差,烧结点火负压较高;

③烧结矿碱度控制在1.85,有时低至1.7,未达到高碱度烧结矿适宜的碱度水平;

④混合料水分较高,有时超过8.33%,料层厚度也偏低,不到700mm,有时甚至低至600mm,没有铺满布料;

⑤烧结矿FeO在8.5%左右,烧结温度处在较高的水平。

3 烧结过程NOx生成的影响因素

烧结过程中,自点火后原料开始进行烧结,自上而下可以分为烧结矿带、燃烧带、干燥预热带、过湿带和原始烧结料带。烧结过程中,烧结带自上而下逐层推进,燃料中的NOx在预热层开始大量生成,烧结带以下各断面NOx浓度基本相同,不同高度位置处最大NOx浓度相差不大,未出现NOx积聚现象。

当O2浓度开始下降,CO2和CO的量开始上升时,表明碳开始燃烧,此时NOx的浓度随之升高;当碳剧烈燃烧,CO2和CO含量升至较高水平时,NOx浓度同时也上升至较高水平,并且保持较高水平的时间段与CO2和CO保持较高水平的时间段相对应;烧结接近终点时,O2含量开始上升,CO2和CO含量开始下降,而NO含量亦随之下降。烧结过程产生的NOx,以燃料型NOx为主。

影响烧结过程NOx形成的因素很多,结合新钢生产实际可知,其主要受烧结原燃料、烧结工艺参数等因素的影响比较多。

3.1 烧结原燃料条件的影响

烧结原料中的N含量最高的为煤粉,其次为焦粉、除尘灰、铁精粉。原料中N含量越高,烧结过程生成的NOx量越大。因此,要尽可能减少原燃料带入的N。此外,随着燃料挥发分含量的增加,NOx排放浓度和燃料N的转化率逐渐上升:随着燃料反应性的升高,NOx排放浓度和燃料N的转化率逐渐下降。

根据现场实际生产情况分析可知,其影响因素主要有以下几个方面:

(1)水含量的影响。

烧结料中加入适量的水分,有助于提升制粒效果,改善料层透气性,从而提高燃烧过程中的过剩空气系数,促进N向NOx的转化。此外,烧结中的水分具有提高烧结料导热性及传热速率的作用,在合理范围内增加水分会提高烧结温度,促进N的氧化。当水分过高导致料层透气性变差、料层温度下降、过剩空气系数变低时,原料N的转化率降低。

(2)煤粉配比的影响。

由于原料中煤粉的含N量较高,随着煤粉配比的增加,原料中的N含量增加,所以烧结过程中形成的NOx量也会增加。此外,随着煤粉配比的增加,烧结温度也有相应的提高,热力型NOx的生成会增加。因此,原料中应尽量使用含氮量少的焦粉来代替煤粉。

(3)返矿配比的影响。

有研究表明铁酸钙对于CO-NO的同相还原反应有较强的催化作用,返矿是成品烧结矿经破碎后粒径较小,不能直接冶炼还需要二次烧结的成品矿,它的主要成分为铁酸钙。因此,适量增加返矿含量有利于减少烧结过程中NOx的排放。

(4)碱度的影响。

碱度即烧结矿中碱性氧化物与酸性氧化物的比值。提高料层中CaO含量,一方面有利于在较低温度下(500~700℃左右)生成铁酸钙,而铁酸钙可以催化NOx向N2的还原;另一方面还可以降低燃烧区的温度,使烧结过程中NOx的排放浓度降低。因此,控制原料的碱度有利于减少烧结过程中NOx的排放。

3.2烧结工艺参数的影响

(1)点火时间与负压的影响。

生产发现,随着点火时间的延长,上层烧结矿温度提高,燃烧带厚度增加。但是由于蓄热理论以及燃料偏析,使得中下层烧结温度呈现梯级变化,焦粉的剧烈燃烧,造成NOx总量增大。

另外,随着点火负压提高,点火器中火焰被拉长,使得火焰穿透料层更深,表层烧结混合料中的焦粉快速燃烧,从而造成NOx的增加。因此,应适当控制点火时间和点火负压。目前,大多数工厂已采用微负压或零负压点火,从而减小了其对NOx排放的影响。

(2)温度的影响。

温度对NOx的生成有决定性的影响,温度越高,NOx的最大生成浓度和速度越大。尤其在温度超过1300℃后,NOx的生成量大幅增加。因此,应尽量采用低温烧结技术。

(3)料层高度的影响。

厚料层作业有利于发挥料层的自蓄热作用,节约燃料用量,因而减少了燃料带进的N量;料层越厚透气性越差,氧含量会有所降低,抑制N向NOx的氧化。此外,厚料层作业还能延长高温保持时间,有利于铁酸钙的形成,铁酸钙可以促进NOx向N2的还原。所以,高料层烧结可减少NOx的排放。

4烧结过程NOx控制措施

新钢根据烧结过程中产生的烟气具有NOx浓度低但排放量大、温度波动大、粉尘含量高、含湿量大、含腐蚀性及有毒气体、排放不稳定等特点。针对烧结过程中NOx的生成机理及产生的烟气特点,对NOx排放控制主要从以下几方面进行:控制原燃料带入的氮含量、优化配矿弱化NOx的生成条件、改善工艺条件降低NOx生成、末端治理减少NOx排放。

4.1原燃料控制

烧结过程中,生成的NOx大部分为燃料型NOx,所以从源头上来控制NOx的产生至关重要。

一方面在不影响烧结过程的前提下,应尽可能减少原燃料带入的氮(如:采用低氮含量的焦粉代替煤粉、使用挥发分低的煤粉、焦炭提前脱氮等,无烟煤在固体燃料中的占比由50%降至20%);另一方面应加强对原燃料粒度的控制,粒度小于0.5mm或粒度大于5mm的焦粉燃烧过程中,其NOx产生量较少。

但就烧结工艺本身而言,还需考虑燃料粒度对燃烧带厚度、烧结温度以及料层透气性的影响,一般要求粒度为1~3mm。

因此,需要综合考虑,选择合适的燃料粒度。新钢烧结燃料破碎采用反击式破碎加四辊破的工艺,燃料粒度0%~3%控制在85%,在实践中对降低NOx排放浓度起到了积极效果。

4.2配料控制

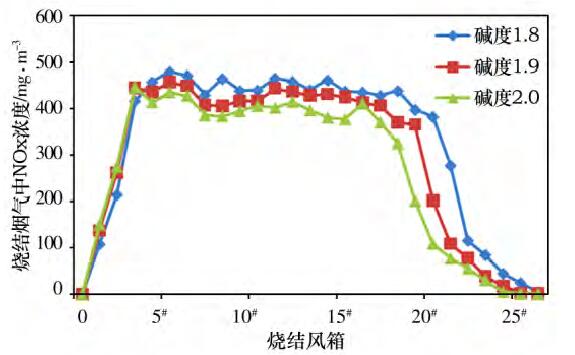

在合理范围内,控制较高烧结矿碱度可有效地减少NOx的生成。新钢烧结矿碱度由1.8提高到2.0,随着碱度的提高,CaO含量增加,有助于低温下CaO与Fe2O3的固相反应,铁酸钙的生成量增加,而固相反应生成的低熔点物质的融化,可使燃烧区温度降低100℃以上。

此外,铁酸钙对NOx的还原具有催化作用,在铁酸钙存在的情况下,局部还原气氛中CO还原NOx的能力有明显的提高,随烧结矿碱度提高,NOx排放浓度和排放总量略有降低,其检测结果如图2所示。

图2碱度对烧结烟气中NOx浓度的影响

此外,提高钙质熔剂中石灰石的使用比例,石灰石比例由5%提高到7.5%,镁质熔剂配比由3.0%降低至1.5%,加强筛子的维护,适量增加返矿配比,返矿由20%增加到23%,通过配矿调整可减少烧结过程中NOx的排放。

4.3工艺控制

通过改善烧结工艺、控制操作条件也可以减少NOx排放,对此新钢采取的措施主要包括控制燃烧气氛、优化配料、控制碱度、厚料层烧结等。

稳定工艺操作,确保烧结过程负压、废气温度、终点温度等工艺参数指标适宜而稳定,减小烧结过程废气中NOx排放浓度的波动,防止短时期NOx排放浓度超标。烧结过程废气中NOx排放浓度因生产工艺稳定波动幅度减小,一般控制在10mg/m3波动范围,未出现NOx排放浓度短时超标的情况。

适当控制点火时间和点火负压,通过改造1#、2#、3#风箱,完善点火炉下部风箱密封,坚持采用微负压或零负压点火,1#、2#、3#风箱的负压分别由-14.3kPa、14.6kPa和14.7kPa降至6.6kPa、6.8kPa和6.7kPa,还可节约混合煤气用量约20%。

优化燃料分布,通过改变燃料在制粒小球中的分布状态,来改善燃料的燃烧过程,减少NOx的生成。有研究表明,燃料分布在小球内部时比燃料均匀分布和燃料分布在小球外层或以单独形式存在时,NOx的排放浓度都低。

这是由于燃料分布在小球内部时,燃料燃烧过程中O2向内扩散的阻力大,燃烧在相对贫氧的条件下进行,生成的主要为CO,有利于NOx的还原;加上小球内部O2含量较低,因此燃料氮向NOx的转化过程受到抑制。

厚料层烧结降低NOx排放,料层增厚有利于发挥料层的自蓄热作用,从而可以减少燃料总量,由于燃料带入N的减少,以及局部高温火焰点变少,使得烧结过程NOx减少。

同时,随着料层厚度的提高,料层透气性变差,过剩空气系数减小,氧含量降低,导致NOx的生成速率减缓。此外,厚料层作业还有助于提高铁酸钙的生成量,进而促进NOx向N2的还原,减少NOx的排放量。

新钢360m2烧结机料层通过检修密封,改善原料结构,强化制粒提高料层透气性,烧结料层由650mm提高到750mm,随着烧结料层厚度的提高,烧结烟气中NOx浓度降幅显著,结果如图3所示。

图3不同料层高度烧结过程烟气中NOx的浓度变化

5 NOx控制措施的应用效果

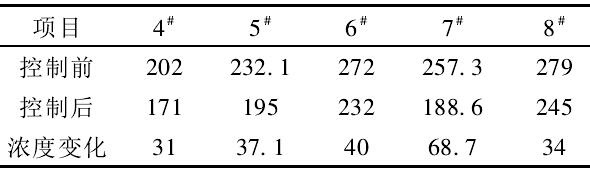

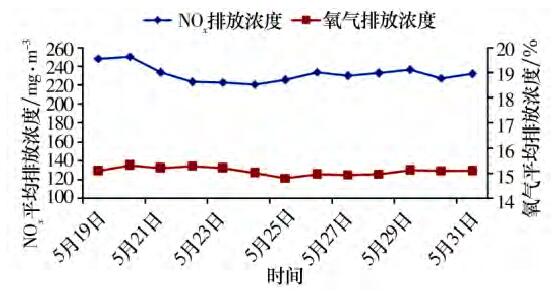

新钢采用降低固体燃料配比、提高石灰石和生石灰的比例、降低白云石配比、保持高碱度烧结、改善料层透气性、提高料层厚度等措施后,各烧结机出口NOx排放浓度如表4所示,且调取了采取NOx控制措施后6#烧结机脱硫出口烟气的排放数据(环保局测试结果)结果如图4所示。

表4 控制措施前后各烧结机出口烟气中的浓度变化(mg/m3)

图4 6#烧结机采用NOx控制技术后烟气中NOx的浓度变化

可见,使用NOx控制技术后,6#烧结机脱硫出口烟气中NOx实测浓度由271.63mg/m3降至232.30mg/m3,烟气中氧气含量由15.64%降至15.11%;烧结烟气中NOx的排放浓度可以降低10%~20%,减排效果显著。

垃圾焚烧烟气超低排放改造技术探讨

垃圾焚烧烟气超低排放改造技术探讨 生活垃圾焚烧烟气污染物的控制与处理…

生活垃圾焚烧烟气污染物的控制与处理… 乙烯基酯玻璃钢在垃圾焚烧烟气净化系…

乙烯基酯玻璃钢在垃圾焚烧烟气净化系… 生活垃圾焚烧烟气净化处理技术

生活垃圾焚烧烟气净化处理技术 垃圾焚烧厂烟气净化SCR改造设计和脱…

垃圾焚烧厂烟气净化SCR改造设计和脱… 烟气脱硫副产物的处理与处置

烟气脱硫副产物的处理与处置 回转窑焚烧系统危废处置烟气CO超标分析

回转窑焚烧系统危废处置烟气CO超标分析 垃圾焚烧发电中的排放气体控制技术

垃圾焚烧发电中的排放气体控制技术 影响大气污染的主要因素是什么?

影响大气污染的主要因素是什么? 焦炉烟气脱硫脱硝净化技术与工艺

焦炉烟气脱硫脱硝净化技术与工艺 硫化物的主要去除方法

硫化物的主要去除方法 脱硫方法的分类

脱硫方法的分类 中国CCUS技术发展趋势分析

中国CCUS技术发展趋势分析 新型干法水泥窑捕集纯化(减排)二氧…

新型干法水泥窑捕集纯化(减排)二氧… 高炉煤气干法除尘布袋周期破损原因分…

高炉煤气干法除尘布袋周期破损原因分… 我国大气污染的原因分析以及解决措施…

我国大气污染的原因分析以及解决措施…