论文在研究中以600WM机组烟气脱硫废水处理系统为核心,分析现阶段600WM机组的运行情况,提出600WM机组烟气脱硫废水处理设计,制定针对性脱硫改造方案,优化系统结构,符合超低排放标准,并为相关研究人员提供一定的借鉴和帮助。

1. 引言

火电厂在实际运行生产中会排出大量的二氧化硫、烟尘以及氮氧化物等污染物,安装烟气排放连续监测系统,对火电厂排烟中的排放物各个指标进行监控,实时把这些监控指标传输给环保部门管理设备中,以实现对排放物的控制。但就当前而言,火电厂的600WM机组排放量大,排放物中硫元素超标,必须要对600MW机组进行优化改造,降低排量,制定合理有效的脱硫改造方案,达到相关排放标准,进而促进火电厂的可持续健康发展。在这样的环境背景下,探究600MW机组烟气脱硫废水处理设计具有非常重要的现实意义。

2. 600WM机组优化改造需求分析

安徽某地区电厂在2009年开始进行600MW机组烟气脱硫系统的投运,机组配备独立的脱硫废水处理系统,由无烟换热器和球磨机系统组成,其增压风机和烟气旁路挡板在2015年已经拆除,采用增压风机和锅炉引风机联合的方式。按照国家环保机关发布《安徽及周边地区重点必威体育官方网站 大气污染治理方案》的规定,原有600MW机组脱硫系统不满足最新推出的排放标准,需要进一步改造和优化。在系统运行中,以湿法脱硫工艺为主,入口烟气量为2548209m3/h,其中的二氧化硫浓度是4462mg/m3,预期脱硫效率达到95%。当前吸收塔建成四层喷淋空塔,对近几年脱硫排放流量进行统计,大约在115~170mg/m3范围内,而安徽地区2017年的执法排量为50mg/m3以内,改造目标要保证脱硫效率高于99%,且二氧化硫浓度小于35mg/m3。

3. 600WM机组烟气脱硫废水处理流程

3.1废水中和

在废水中和系统运行中,添加适当的石灰浆液,在不断搅拌下,使得pH值由5.5提高到9.0。

3.2重金属沉淀

在加入石灰浆液后,废水pH值提升后,促进废水中铜离子、锌离子、铁离子等重金属离子的化学反应,形成氢氧化物沉淀,由于三价重金属离子相比于二价重金属离子更易于沉淀,在废水pH值达到9.0以上后,重金属离子直接生成难溶性氢氧化物。此时,石灰浆液中的钙离子会和负价氟离子中和,形成CaF2或是Ca(AsO3)2,反应箱中添加适量的有机硫化物,与Pb2+和Hg2+进行反应,形成难溶性硫化物。

3.3絮凝反应

通过上述沉淀反应后,还有一些细小分散的胶体物质或是颗粒没有被处理,还要在絮凝箱中加入絮凝剂,使得这些胶体物质和细小颗粒凝聚成大颗粒进行沉淀,并在出口处添加PAM等助凝剂,减少颗粒表面张力,促进颗粒的成长和形成,形成氢氧化物与硫化物,细小颗粒会凝聚变大而形成絮状物沉淀,使得悬浮物也随之沉降。

3.4浓缩澄清

絮凝结束后,经过处理的废水会流入带有搅拌器的浓缩池中,这些絮凝物会直接在浓缩池底部形成絮状污泥,而上部分都是净水,系统会将底部的絮状污泥排放至污泥缓冲箱中,通过污泥脱水设备进行脱水处理。同时,上部分净水会溢出到出水箱处,若净水pH值、悬浮物均达到排放标准,则可以直接利用出水泵进行排放,否则会重新融入废水反应池中循环处理。

4. 600MW机组烟气脱硫废水处理的改造设计方案

4.1提高吸收塔的喷淋层高度

为了满足现行的排放标准和提高600MW机组烟气脱硫废水处理系统的脱硫效率,可以从吸收塔改造入手,对吸收塔原有设备进行改造,增加其喷淋层数量,保留原来吸收塔的浆液循环泵,仔细核对吸收塔荷载,再增设两台12000m3/h容量的浆液循环泵,配以对应的喷嘴、管道和喷淋层,其后增设的浆液循环泵必须安装在原来的吸收塔上,根据实际需求还可以安装新的塔外浆池。

原有吸收塔直径大约是16.5m,其浆池区高度为11.5m,处理容积达到2300m3,由于增设两台循环泵,缩短了原有的浆液循环停留时间,需要设计人员提高吸收塔反应浆池的容量,将其扩增到3200m3,浆池高度增至15.5m,另外,吸收塔入口和出口都要抬高至少2m,在保证原有氧化风机不变的情况下,为了符合压力需求,将氧化空气喷枪换成布气管式,以满足处理要求。改造后,大大提升了吸收塔液气比,使得烟气停留时间和浆液停留时间得到增加,并在吸收塔内部增设旋汇耦合与托盘装置,提高吸收塔脱硫效率,符合99%以上脱硫效率的标准。

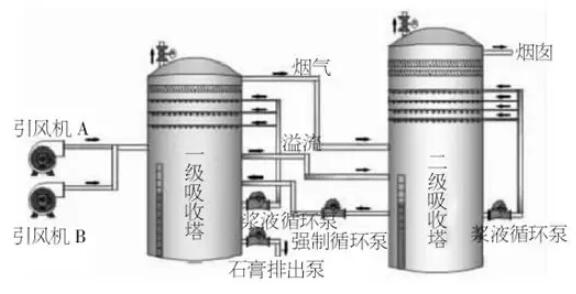

4.2采用双吸收塔串联工艺

为了满足现行的排放标准和提高600MW机组烟气脱硫废水处理系统的脱硫效率,可以采用双吸收塔串联工艺,由于单级吸收塔脱硫无法符合现有的排放标准,可把锅炉烟气以两台吸收塔串联的方式进行改造,形成新型脱硫工艺,提高脱硫效率,降低有毒气体的排放量。如图1所示,在保证原有吸收塔不变的情况下,在增加风机位置增设新的吸收塔,考虑到燃煤电厂场地的局限性,把原来的吸收塔当成二级吸收塔,而新增设的吸收塔当成一级吸收塔,设计三层喷淋层,其浆液循环泵流量为10000m3/h,烟道系统阻力也要提高到1200Pa,实现系统优化改造的目标。

图1600MW机组双吸收塔串联脱硫系统

在这一改造方案中,保证原来的吸收塔系统不变,增设一个新的吸收塔,其设计结构和原来的吸收塔相同,配置喷淋层和氧化空气装置,形成600MW机组双吸收塔串联脱硫系统。相比于原来单级的吸收塔而言,双吸收塔串联脱硫系统以分级脱硫为主,大大提高了脱硫效率,而新增设的吸收塔选择单独施工,以缩短停机时间,脱硫效率比较稳定。

4.3采用双吸收塔双循环工艺

遵循双吸收塔串联的理念,构建双吸收塔双循环烟气脱硫系统,二级吸收塔取消强制循环泵的设置,将其取替为旋流器供浆泵与旋流器,利用旋流器底流域溢流进行塔间浆液的调节,并安装石膏浆液返回泵。在此基础上,一级吸收塔和二级吸收塔在实际运行中,由于pH值、密度等参数差距大,可以组建两个独立的浆液循环系统,即为双循环。

在系统运行中,一级吸收塔浆液pH值在4.5~5.3范围内,二级吸收塔浆液pH值在5.8~6.4范围内,保持pH值,提高脱硫效率,并降低液气比,使得循环泵运行能耗保持在最低状态,符合低排低耗的标准。在系统运行中,通过对原有吸收塔脱硫系统的改造,大大强化了浆液功能分区,实现整个工艺反应过程的精细化控制,设备可靠性较高。

5结语

综上所述,为了满足现行的排放标准,火电厂要对600WM机组烟气脱硫废水处理系统进行改造和优化,提高吸收塔的喷淋层高度,采用双吸收塔串联工艺和双吸收塔双循环工艺,提高脱硫效率,降低有害物质的排放量,进而促进火电厂的可持续健康发展。

污水脱氮处理反硝化工艺分析

污水脱氮处理反硝化工艺分析 水煤浆气化协同处置废物技术破解园区…

水煤浆气化协同处置废物技术破解园区… 填埋场环境下HDPE膜老化特性及其对周…

填埋场环境下HDPE膜老化特性及其对周… 餐厨垃圾废水处理工艺选择

餐厨垃圾废水处理工艺选择 通沟污泥处理工艺及其资源化利用研究

通沟污泥处理工艺及其资源化利用研究 城镇污水处理厂污泥处理处置技术现状…

城镇污水处理厂污泥处理处置技术现状… 城镇生活污水处理厂污泥该如何处理?

城镇生活污水处理厂污泥该如何处理? 城市污水污泥中磷回收技术发展及前景

城市污水污泥中磷回收技术发展及前景 UASB厌氧处理工艺

UASB厌氧处理工艺 污水处理系统应急预案

污水处理系统应急预案 农村生活污水处理

农村生活污水处理 工业园区污水处理工艺选择

工业园区污水处理工艺选择 发电厂节水及废水综合利用改造实例

发电厂节水及废水综合利用改造实例 燃煤电厂脱硫废水零排放预处理工艺选…

燃煤电厂脱硫废水零排放预处理工艺选… SBR法处理煤化工废水中石油烃类的试…

SBR法处理煤化工废水中石油烃类的试… 煤化工废水处理技术研究

煤化工废水处理技术研究